Laserschmelzen mit Metallen gewinnt im Flugzeugbau an Bedeutung: Schnellere Durchlaufzeiten, günstigere Bauteile und eine bislang unbekannte Freiheit in der Formgebung sind auch hier klassische Argumente. Neue Aspekte sind aber auch Leichtbau, Bionik und verändertes, konstruktives Denken. Ein Verbindungselement, sogenannte Brackets, die im Airbus A350 XWB zum Einsatz kommen, wurden als Finalist mit dem „Innovationspreis der deutschen Wirtschaft 2014“ ausgezeichnet.

Bislang war das Bauteil ein gefrästes Teil aus Aluminium (Al), nun ist es ein gedrucktes Teil aus Titan (Ti). Offensichtlich ist es deutlich leichter, als bisher. Doch was bedeutet die Änderung der Fertigungsstrategie perspektivisch und technologisch für den Flugzeugbau in der Zukunft? Nebenbei bemerkt: Brancheninsider rechnen in den nächsten 20 Jahren mit einer Verdoppelung der weltweiten Kapazitäten im Flugzeugbau. Wir sprachen mit den Projektpartnern:

Redaktion: Bislang haben wir von „Composite-Flugzeugen“ gehört und nun kommen generative Fertigungstechniken, wie Laserschmelzen von Metallen oder Kunststoffsintern, im Flugzeugbau auf. Wie verändert dies die Konstruktion von Flugzeugstrukturelementen?

Peter Sander: In erster Linie suchen wir nach Gewichtsreduzierung. Dieser Ansatz hilft unseren Kunden den Airlines, ihre Flugzeuge ökonomischer zu betreiben. Das additive Layer Manufacturing bzw. Laserschmelzen mit Metallen, kurz 3D-Drucken, erlaubt uns, völlig neue Strukturen zu konstruieren. Diese sind faktisch um mehr als 30% leichter als konventionelle Konstruktionen des Gießens oder Fräsens. Dazu kommt, dass wir direkt aus der 3D-Konstruktion auf den Drucker, also die Laserschmelzanlage, gehen können. Normalerweise braucht man zur Herstellung von Flugzeugteilen Werkzeuge. Diese entfallen jetzt für uns. Das spart Geld und beschleunigt die Zeit bis zur Bauteilverfügbarkeit um bis zu 75%. Um einen Daumenwert zu nennen: Früher veranschlagten wir für eine Bauteilentwicklung rund sechs Monate – heute ist daraus ein Monat geworden.

Prof. Dr.-Ing. Claus Emmelmann, Laser Zentrum Nord: „Große Potenziale sehe ich insbesondere für Strukturbauteile von Abmessungen bis zu einem Meter, sowie für Bauteile im Triebwerksbereich.“

Claus Emmelmann: Die Vorteile für Flugzeugstrukturelemente sind augenfällig. Die hohe geometrische Gestaltungsfreiheit ermöglicht gegenüber konventionellen Herangehensweisen effektivere Leichtbaulösungen. Dies bedeutet für die gegenwärtig im Fokus stehenden Haltelemente, auch Brackets genannt, eine deutliche Gewichtsreduktion, die sich in niedrigeren Treibstoffverbräuchen oder einem Potenzial für erhöhte Flugzeugzuladungskapazitäten widerspiegeln. Dies sind wichtige Schritte für nachhaltigere Lösungen.

Redaktion: Wie verändert das additive Verfahren die Projektabläufe?

Claus Emmelmann: Eine berechtigte Frage. Denn nicht nur das Bauteilgewicht ändert sich. Auch die Projektabläufe können von den Eigenheiten einer laseradditiven Fertigung profitieren. Durch die werkzeuglose Natur des Verfahrens ist es nun möglich, bereits früh Funktionsmuster mit seriennahem Bauteilcharakter herzustellen, ohne hohe Kosten für Werkzeuge oder andere Vorlaufkosten berücksichtigen zu müssen. So können bereits im frühen Stadium der Konstruktion Fehlerquellen identifiziert und der Projektablauf optimiert werden.

Redaktion: Welche Effekte ergeben sich, wenn man von einem gefrästen oder gegossenen Teil auf ein gedrucktes Bauteil umsteigt?

Peter Sander: Speziell beim Fräsen von Flugzeugteilen entsteht bis zu 95% recyclingfähiger Abfall. Beim Laserschmelzen erhalten wir ein sog. „endkonturnahes Bauteil“, dessen Abfall bei ca. 5% liegt. Das macht das Verfahren speziell bei hochwertigen und teuren Flugzeugmaterialien, wie Titan, überaus interessant. Gegenüber dem Gießen haben wir den zusätzlichen Vorteil, dass wir kein Gusswerkzeug benötigen. Dies drückt sich augenfällig in Zeitersparnis und Verbesserungen der Kostenstruktur aus. Außerdem kommt hinzu, dass Gussbauteile mit zusätzlichen Sicherheitsfaktoren belegt sind, wie beispielsweise Lunker. Nicht zuletzt, sie sind schwerer als gedruckte Bauteile.

Frank Herzog: Neben der Ressourcenschonung ist die Designfreiheit für die Flugzeugingenieure wohl sehr attraktiv. Die Bauteildichte wirtschaftlich unter Kontrolle zu halten und die Mikrostrukturqualität zu bestimmen sind weitere Aspekte. Ein wesentliches Qualitätsmerkmal ist ja auch, die Kraftverteilung im Bauteil definieren zu können, was ein konventionelles Teil oft nicht vermag oder es ist deutlich schwerer. Bei sicherheitsrelevanten Bauteilen ein wesentliches Argument. Die Anlagentechnik kann durch unsere QM-Module dem Anwender eine In-line-Qualitätskontrolle in Echtzeit bieten. Das Prozess-Mapping ist ein entscheidendes Instrument, um Qualität sicher zu stellen. Damit wird „Reverse-Engineering“ möglich. Der Prozess wird somit lückenlos dokumentiert. Bedenken wir auch die Umweltaspekte. Energieaufwand und Ressourcenschonung sind Merkmale des Laserschmelzens. LaserCUSING ist eine „Green Technology“ und verbessert den viel zitierten ökologischen Fußabdruck in der Fertigung.

Peter Sander, Airbus: „Wenn die Entwicklung so fortschreitet, sehe ich keine technischen Beschränkungen. Die Entscheidung wird dann letztendlich über die Wirtschaftlichkeit und damit über die industrielle Verfügbarkeit von Metallpulvern und Hochgeschwindigkeitsmaschinen fallen.“

Claus Emmelmann: In der Regel ergeben sich positive Effekte für die Herstellkosten bei kleinen bis mittleren Stückzahlen. Die vergleichsweise hohen relativen Investitionskosten für die Gussformen und eventuell notwendige Werkzeugkosten entfallen. Darüber hinaus bietet die laseradditive Fertigung eine höhere Gestaltungsfreiheit, da auch Hinterschnitte und innen liegende Kanäle, z. B. Kühlkanäle, gefertigt werden können. Es können bislang unbekannte Geometrien mit Funktionalitäten verknüpft werden. Leicht unterschiedlich sind außerdem die Materialeigenschaften. Laseradditiv gefertigte Werkstoffe weisen eine höhere Festigkeit bei gleichzeitig geringerer Duktilität auf, die aber durch die richtige Wärmebehandlung auch wieder gesteigert werden kann.

Redaktion: Welche Potenziale bieten 3D-Drucktechniken für den Flugzeugbau und die Flugzeugstrukturelemente?

Peter Sander: Hier sind zwei Bereiche zu betrachten: Einerseits die Prozessoptimierung und anderseits die Produktauslegung. Prozessoptimierung bedeutet für uns – wir brauchen keine Guss-, Spritzgieß- oder Vorfertigungswerkzeuge mehr. Wir können direkt aus dem 3D-Konstruktionssystem Bauteile drucken. Dies spart uns bis zu 75% Durchlaufzeit und senkt die Einmalaufwendungen erheblich. Sie können sich vorstellen, dass das besonders bei kleinen Serien oder sogar Kleinstserien für uns interessant ist. Losgrößenbetrachtungen sind im Flugzeugbau essenzieller als bei Volumenfertigungen, wie man sie aus Automotive und dem Consumer-Bereich kennt. So haben wir beispielsweise bei den ersten Testflugzeugen einige Tonnen von Test-Equipment montiert. Das erfordert Tausende von sogenannten FTI (Flight Test Installations)-Brackets mit Kleinststückzahlen. Ein weiteres, spannendes Thema sind Ersatzteile. Diese können wir zukünftig verwendungsnah „on demand“, dazu noch werkzeugfrei, herstellen, statt überall auf der Welt große Ersatzteillager mit selten gebrauchten Teilen zu finanzieren. Die Kapitalbindung reduziert sich und es ergibt sich eine gewaltige Flexibilität. Nun noch der zweite Punkt, die Bauteil- oder Produktauslegung. Da wir durch das Laserschmelzen mit Metallen feinste, sogar knochenartige, also poröse Strukturen herstellen können, werden die zukünftigen Flugzeugteile „bionisch“ aussehen. Die Natur hat Funktions- und Leichtbauprinzipien über Millionen von Jahren optimiert und den Ressourceneinsatz clever minimiert. Diese Naturlösungen werden bei uns derzeit strukturiert untersucht und analysiert hinsichtlich ihrer Anwendbarkeit. Erste Prototypen zeigen große Potenziale einer solchen Vorgehensweise. Das Verfahren dürfte eine Art Paradigmenwechsel in Konstruktion und Fertigung auslösen.

Frank Herzog: Aus Sicht des Anlagenbauers und Prozessentwicklers erlaubt das Verfahren den Anwendern eine signifikante Steigerung der Produktivität und zahlreiche Optionen zur Automatisierung. Auch die Bauteilgröße wurde durch die Qualifikation der 1000W-Lasertechnik deutlich gesteigert. Multipler Lasereinsatz wird zukünftig eine Rolle spielen. Mittels „intelligenten Belichtungsstrategien“ kann der Laser ein Bauteil gezielt beaufschlagen, sodass es in Struktur, Festigkeit und Oberflächengüte maßgeschneidert werden kann. Qualität und Geschwindigkeit bieten hier deutliche Potenziale für die Flugzeugbauer.

Frank Herzog, Concept Laser: „Unsere Qualitäts-Management-Module („QM-Module“) entwickeln wir ständig weiter, um in puncto Aussagegüte, Bedienbarkeit, aber auch in der Einflussnahme auf den laufenden Bauprozess Maßstäbe zu setzen.“

Redaktion: Zu den Stichworten Leichtbau und Bionik: Die Gewichtsreduzierung scheint ein klarer Vorteil zu sein. Wo stößt man an Grenzen der sicherheitsrelevanten Bauteile?

Peter Sander: Generell gibt es im Flugzeugbau keine Kompromisse, denn Sicherheit geht über alles. Erst recht, wenn Sie berücksichtigen, dass unsere Produkte bis zu 30 Jahre am Himmel sind. Verfahrenstechnisch reden wir bei Metallen im Flugzeugbau überwiegend vom Schweißen. Das kennt der Flugzeugbauer von jeher. Aus der Erfahrung wissen wir, wie solche Bauteile zu behandeln sind, um die hohen Sicherheitsanforderungen zu erfüllen. Was wir aber noch lernen müssen ist, die neuen Freiheiten der Geometrie in der Umsetzung als Bauteildesign maximal zu nutzen. Und dazu werden wir in den folgenden Jahren noch viele Strukturtests und Nachweise durchführen müssen. Das Ergebnis, davon bin ich überzeugt, wird ein neuartiges „bionisches Flugzeugdesign“ sein.

Claus Emmelmann: Gegenwärtige Grenzen sind sicherlich durch die Kompromisse bei der Oberflächengüte gegeben. Jene sind allerdings vergleichbar mit denen von Gussbauteilen. Diese Phänomene bringen, insbesondere bei Titan, eine erhebliche Reduktion der Dauerfestigkeit mit sich. Gerade diese Kenngröße ist jedoch für hochbelastete Strukturbauteile im Flugzeugbau essenziell. Durch nachgelagerte Oberflächenbehandlungen, wie z. B. das Mikrostrahlen, sowie eine korrekte Wärmebehandlung kann die Dauerfestigkeit aber signifikant gesteigert werden. Im Ergebnis werden die Werte von gewalztem Material erreicht, wenn dies erforderlich ist.

Redaktion: Welchen Störgrößen oder Belastungen sind Flugzeuge ausgesetzt?

Peter Sander: Neben grundlegenden statischen Belastungen unterliegen Flugzeuge z. B. extremen Temperaturschwankungen zwischen Boden- und Flugbetrieb. Das wichtigste aber sind Dauerbelastungen, die den betroffenen Bauteilen das Maximum abfordern. Dazu gehören Starts und Landungen, aber auch der Flugbetrieb mit permanenten Turbulenzen, die am Flügelende schon mal zu mehreren Metern Durchbiegung führen können. Kurzum Flugzeuge sind Belastungen ausgesetzt, die extrem sein können und die in jedem Falle zu überstehen sind.

Claus Emmelmann: Ich möchte hier ergänzen. Flugzeuge sind in der Tat vielfältigen und äußerst komplexen Lastkollektiven ausgesetzt. Für die Auslegung der Haltestrukturen, wie Brackets, sind jedoch zunächst nur statische Lastfälle relevant. Dies erleichtert die Implementierung der noch jungen Technologie in den Flugzeugbau.

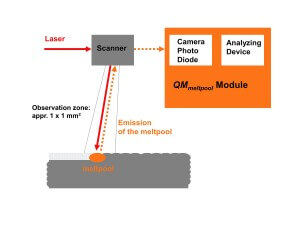

„Inline Process Monitoring“ mit dem QM-Modul QMmeltpool: Auf einer sehr kleinen Fläche von 1×1 mm² überwacht das System mittels Kamera und Foto-Diode den Prozess. Anschließend wird der Prozess dokumentiert.

Redaktion: Welche Methoden oder Instrumente verwenden Sie zur Prozessüberwachung bzw. Validierung beim LaserCUSING?

Peter Sander: Für uns als Flugzeugbauer ist die Kontrolle während der Aufbauphase des Bauteils einer der wichtigsten Industrialisierungsbausteine. „In-line-Process Monitoring“ mit dem QM-Modul QMmeltpool von Concept Laser bedeutet in der Praxis: Auf einer sehr kleinen Fläche von 1×1 mm² überwacht das System mittels Kamera und Foto-Diode den Prozess. Anschließend wird der Prozess dokumentiert.

Frank Herzog: Herr Sander weist hier auf einen sehr wichtigen Aspekt hin. Die Module QMmeltpool, QMcoating, QMpowder und QMlaser sind die wesentlichen Instrumente der aktiven Qualitätssicherung, während das Bauteil hergestellt wird. Sie messen die Laserleistung, das Schmelzebad, den Schichtaufbau des Metallpulvers und überwachen bzw. dokumentieren den gesamten Herstellprozess lückenlos. Ein weiterer Aspekt ist das Arbeiten im geschlossenen System, um einen staub- und kontaminationsfreien Prozess zu gewährleisten. Das Entscheidende ist, dass alle Störeinflüsse, die sich auf den Prozess negativ auswirken könnten, ausgeschaltet werden. Wir können von einem geregelten, wiederholgenauen und prozesssicheren Herstellverfahren sprechen. Unsere Aufgabe als Maschinen- und Anlagenbauer ist eine lückenlose Validierung der Anlagen und ihrer Peripherie.

Claus Emmelmann: Wir verwenden auf unserer M2-Anlage von Concept Laser die Qualitätssicherungssoftware QMmeltpool und QMatmosphere. Dies ermöglicht uns bereits heute, wichtige Daten wie Laserparameter, Schmelzpoolverhalten, sowie die Zusammensetzung der Schutzgasatmosphäre zu überwachen und zu dokumentieren. Die Störgrößen durch Kontaminierung werden so ausgeschaltet. Darüber hinaus entwickeln wir in einem Forschungsprojekt ein eigenes Qualitätssicherungskonzept auf Basis von optischer Kohärenztomografie.

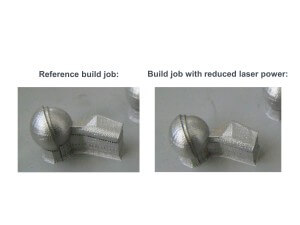

Aktive Qualitätssicherung mit dem QMmeltpool: Für das menschliche Auge ist kein Fehler erkennbar. Abweichungen in der Bauteilqualität erkennt QMmeltpool dennoch

Redaktion: Können Sie die Qualitätssicherungsansätze genauer erläutern?

Frank Herzog: Unsere Qualitäts-Management-Module, kurz „QM-Module“ genannt, entwickeln wir ständig weiter, um in puncto Aussagegüte, Bedienbarkeit, aber auch in der Einflussnahme auf den laufenden Bauprozess Maßstäbe zu setzen. In unserem neuen Entwicklungszentrum arbeiten derzeit 25 Entwicklungsingenieure im Labor. Sie analysieren die Mikrostrukturen von Bauteilen, prüfen Festigkeiten und Dichtenverteilung. Mittels Mikroskopie untersuchen sie, um zu verstehen, was auf der atomaren Ebene passiert. Überhaupt ist die Material- und Werkstoffkompetenz eine wesentliche Speerspitze, um den Anwendern Sicherheit zu bieten. Als Pionier dieser Technik konnten wir die Qualität unserer Technologie in den vergangenen 15 Jahren entscheidend verbessern. Nur so war der Durchbruch in der Luft- und Raumfahrtbranche, aber auch in der Medizintechnik möglich. Anwendungsspezifische Zulassungen sind weitere Qualitätsmerkmale, an denen wir strategisch arbeiten.

Redaktion: Verändert der generative Fertigungsansatz die konstruktiven Denkweisen im Flugzeugbau? Wenn ja, wie äußert sich dies?

Peter Sander: Augenfällig ist für mich das „Freedom of design“. Diese konstruktiven Freiheitsgrade, bei denen wir im Laser Zentrum Nord um die CAD-Konstruktion die Kraftflüsse im Bauteil sehr genau bestimmen können. Die nächste Generation von Flugzeugingenieuren wird 3D-Druck mit seinen Möglichkeiten genauer verstehen. Das Denken in Konstruktion und Fertigung verändert sich derzeit. Ich würde auch von einem Paradigmenwechsel, wie Herr Sander es bereits ansprach, sprechen. Bedenken wir auch, wie die Widerstände langsam abgebaut werden, wenn das Neue entsteht. Derzeit sind unsere Fertigungsingenieure im Gießen und Fräsen gut ausgebildet. Da braucht es neue Erkenntnisse und Erfahrungen. Nicht zuletzt braucht es Überzeugungsarbeit durch praktische Beispiele im Flugzeugbau. Generell ist die Laserschmelz-Technologie in der Lage, sicherheitsrelevante Bauteile zu entwickeln, die noch besser, leichter und langlebiger sind, als die Bauteile von heute.

Claus Emmelmann: Im Rahmen von diversen, bereits erfolgreich mit Airbus absolvierten Projekten, konnte festgestellt werden, dass die Möglichkeiten der laseradditiven Fertigung zu grundsätzlich neuen Denkweisen und Leichtbaulösungen führen. Insbesondere für strukturoptimierte Bauteile, die in der Regel eine hohe Geometriekomplexität aufweisen, ist eine sehr direkte Umsetzung der Form zugunsten eines hohen Leichtbaugrads möglich. Hier waren, bedingt durch die konventionellen Fertigungsrestriktionen, Kompromisse beim Leichtbaugrad notwendig, die wir nun elegant umgehen können.

Redaktion: Als logistische und kostenintensive Herausforderung gelten die Ersatzteile für zivile Flugzeuge aufgrund ihrer langen Lebenszyklen. Globale Verfügbarkeit, Lagerhaltung, Lebenszyklus und Zeitdruck fordern die Ersatzteilexperten. Wie kann eine generative Fertigung diese Situation verbessern?

Peter Sander: Seit Februar diesen Jahres fliegt Air TrasNet in Montreal mit dem ersten von Airbus gedruckten und gelieferten Ersatzteil. Der ehemalige Hersteller des Spritzgußteiles aus einem Cabin Attendant Seat einer A300/310 war nicht mehr verfügbar, die Werkzeuge verschrottet. Die Fragestellung für uns war damals, in neue Werkzeuge im Wert von 36.000 US-$ zu investieren oder den 3D-Druck zu nutzen. Wir konnten mit dem Laserschmelzverfahren ohne Werkzeugkosten auf Anhieb kostengünstiger anbieten. In der Konsequenz legen wir uns jetzt nicht mehr hunderte Teile aufs Lager, sondern werden zukünftig dezentrale Ersatzteil-Druckzellen betreiben und erstmals Kunststoff-Ersatzteile auf Anforderung herstellen. Bei Metallbauteilen wird eine ähnliche Strategie angestrebt.

Frank Herzog: Das Beispiel von Herrn Sander ist für das Laserschmelzen mit Metallen tatsächlich analog zu sehen. Eine generative Fertigung ist generell durch unterschiedliche Aspekte zu charakterisieren: Sie ist dezentral, zeitnah, schnell in der Umsetzung hin zum fertigen Bauteil. Sie erlaubt geringere Logistik- oder Lagerhaltungskosten. Sie ist Ressourcenschonender als konventionelle Fertigungsmethoden und damit eine „Grüne Technologie“. Selbst „Production-on-demand“ wird, wie angesprochen, möglich. Wir müssen uns auch die kleinen Losgrößen im Flugzeugbau vorstellen, die für ein additives Verfahren sprechen. Bei den Sicherheitsaspekten von Bauteilen in der Aufnahme von Kräften, der geforderten Langlebigkeit, den hohen Qualitätsansprüchen und bionischen Konstruktionen treffen die Ingenieure auf zahlreiche Antworten, die der 3D-Druck anbietet.

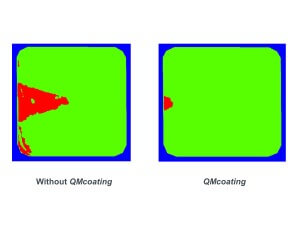

QMcoating: Mittels QMcoating kann gegenüber einer manuellen Bedienung bis zu 25% Pulver eingespart werden (Einsparungspotenzial = schraffierte Fläche)

Claus Emmelmann: Das Potenzial für die Ersatzteilversorgung im Flugzeugbau schätze ich auch hoch ein. Material- und Lagerhaltungskosten dürften sich enorm verbessern lassen. Ich schätze den dezentralen Faktor, den Herr Herzog ansprach, als den eigentlichen Clou hierbei. Im Falle eines Bauteilversagens kann das Ersatzteil direkt vor Ort gefertigt werden. Dadurch können Transportwege und vor allem die Lieferzeiten minimiert werden. Die Revisionszeiten von Flugzeugen können sich verkürzen.

Redaktion: Stichwort Ressourcenschonung und „Grüne Technologie“. Wie sieht das der Flugzeugbauer?

Claus Emmelmann: Das kann ich nur unterstreichen. Bei der herkömmlichen zerspanenden Herstellung wird der Rohling aus Plattenmaterial hergestellt. Das kann im Extremfall zu 95 % recycelbarem Abfall führen. Beim Laserschmelzen sind wir quasi endkonturnah, d. h., wir haben nur noch rund 5 % Abfall. Aber selbst dieser Abfall kann nach einem Siebprozess wiederverwendet werden. Wir sprechen im Flugzeugbau von der „buy to fly ratio“ und da sind 90 % ein fantastischer Wert. Dieser Wert spiegelt sich natürlich auch in der Energiebilanz wieder.

Redaktion: Welche generellen Veränderungen durch 3D-Strategien sehen Sie beim Flugzeugbau?

Peter Sander: Erste Untersuchungen zeigen die Halbierung der erforderlichen Herstellungsschritte, da wir endkonturnahe Rohlinge erhalten. Interessant sind auch mehrteilige geschweißte Bauteile, die jetzt ohne Schweißvorrichtungen „aus einem Schuss“ hergestellt werden können. Das generative 3D-Drucken eröffnet neue Geschwindigkeiten bei der Bauteileentwicklung und im Bauprozess, die die bisherigen Entwicklungshorizonte massiv verkürzen. Die Kostenstruktur unserer Projekte verändert sich signifikant. Auch bringt der neue Ansatz den Leichtbau ein gutes Stück voran. Und es ergeben sich konstruktiv neue Sichtweisen, die sich in veränderten Geometrien zeigen werden.

Claus Emmelmann: Da wir bei den additiven Fertigungsverfahren keine speziellen Werkzeuge oder Halterungen für die Fertigung benötigen, können wir das Bauteil direkt aus den 3D-CAD-Daten fertigen. Dieser Zeitfaktor sorgt dafür, dass wir häufig deutlich schneller sein können, als mit konventionellen Fertigungsverfahren. Bezüglich der Fertigungskosten: Wenn man die reinen Kosten für die Herstellung eines Fräsbauteils mit den Herstellkosten des gleichen Bauteils durch die laseradditive Fertigung vergleicht, schneiden die additiven Verfahren in der Regel ungünstiger ab. Aber wenn man seine Bauteile umkonstruiert und durch die neuen Designmöglichkeiten verbessert – z. B. indem man sie leichter oder funktional leistungsfähiger macht – gibt es bereits heute viele Beispiele, bei denen der Einsatz von additiven Fertigungsverfahren Kostenvorteile bietet.

QMcoating: Ohne QMcoating kann es zu unzureichender Beschichtung des Layer kommen (die roten Bereiche weisen auf fehlendes Pulvermaterial hin); Ansatz dazu: Mit QMcoating wird der Dosierfaktor des Pulvers innerhalb der Toleranz angepasst

Redaktion: Welche Möglichkeiten sehen Sie für Funktionsintegrationen, wie etwa Kühlfunktionen, bei Bauteilen der Zukunft?

Peter Sander: Ähnlich wie bei den Flugzeugstrukturen überdenken wir aktuell die gesamten Flugzeugsysteme. Wir stehen quasi vor einem neuen Kontinent der Möglichkeiten und Optionen. Für das vor uns liegende unbekannte Terrain brauchen wir, wenn Sie so wollen, Landkarten, also Erfahrungswerte und Fertigungsstrategien. Bei konventionellen Verfahren gibt es das alles. Hier betreten wir aber Neuland, allerdings mit faszinierenden Möglichkeiten am Horizont. Erste Prototypen aus unserer Entwicklungsarbeit zeigen erhebliche Potenziale in den Bereichen Kosten- und Gewichtseinsparung. Funktionsintegration ist dabei eine der möglichen Optionen, die neu sind. Ich bin überzeugt, dass wir ein gutes Stück voran kommen werden, um sicherheitsrelevante Bauteile besser und günstiger zu fertigen.

Frank Herzog: Funktionsintegration und Mehrwert stehen für das Laserschmelzen. Mehrwert zeigt sich durch bessere Qualität am Bauteil. Die konturnahe Kühlung im Werkzeugbau für Spritzgießen ist so eine Anwendung, die wir in der letzten Dekade auf den Weg brachten. In der Luftfahrt könnten dies gekühlte Elemente für die Elektronik oder hydraulische Komponenten sein. Bei Flugzeugkonstruktionen können zukünftige Bauteile gezielt die Kraftlinien auffangen.

Claus Emmelmann: Die Möglichkeit, ganze Baugruppen in einem Stück zu fertigen oder zusätzliche Funktionen in ein Bauteil zu integrieren, zählt zu den großen Vorteilen der laseradditiven Fertigung. Gerade in Bereichen, in denen wir die geometrische Gestaltungsfreiheit und Möglichkeit zur Funktionsintegration nutzen, wird die laseradditive Fertigung daher immer stärker an Bedeutung gewinnen. Allerdings sollte die Konstruktion bereits früh die Optionen der Designfreiheit berücksichtigen, um sich von konventionellen Fertigungsstrategien zu unterscheiden. Hier scheitert es in Konstruktion und Entwicklung gegenwärtig oft am fehlenden Wissen der Ingenieure und Fertigungsexperten über die Möglichkeiten des Fertigungsverfahrens.

Redaktion: Der Flugzeugbau ist durch sehr lange Lebenszyklen, bei vergleichsweisen kleinen Losgrößen geprägt. Welche Auswirkungen hat dies auf generative Fertigungsstrategien?

Claus Emmelmann: Die vergleichsweise geringen Stückzahlen im Flugzeugbau spielen der laseradditiven Fertigung durchaus in die Karten. Bei den additiven Fertigungsverfahren können wir keine Skaleneffekte erzielen, wie das bei anderen Fertigungsverfahren der Fall ist. Dies bedeutet konkret: Die Stückkosten ändern sich nur sehr gering mit steigendem Produktionsvolumen. Im Umkehrschluss ergibt sich für konventionelle Fertigungsverfahren, wie z. B. dem Druckguss, dass sie bei großen Stückzahlen wirtschaftlicher einzusetzen sind.

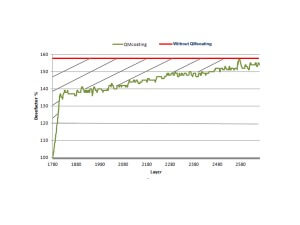

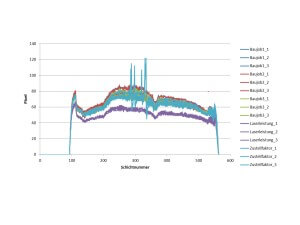

Demonstration eines Serienbaujobs mit abweichenden QMmeltpool-Signalen: Reduktion der Laserleistung (lila Kurve), Abweichungen des Dosierfaktors (blaue Kurve) und Serienbaujob (restliche Kurven – in Rot bzw. Grün)

Frank Herzog: Das sehe ich auch so. In der Tat ergeben der Losgrößenansatz, aber auch Sicherheitsaspekte und die Langlebigkeit ein spezielles Anforderungsprofil für den Flugzeugbau. Hier liegen auch die Stärken des Laserschmelzens: Werkzeuglos, Production-on-demand, schnell, wirtschaftlich, qualitativ hochwertig.

Peter Sander: Wenn wir die beiden Ansätze Qualität, ausgedrückt durch die In-line-Prozesskontrolle, sowie die Geometriefreiheit, ausgedrückt durch eine Loslösung von konturgebenden Hilfen, betrachten, so werden Bauteile des 3D-Drucks mit Metallen für den Einsatz im Flugzeugbau besser, leichter, schneller verfügbar und vor allem sicherer sein – wohlgemerkt auch mit Vorteilen auf der Kostenseite.

Redaktion: Kritiker sagen, dass die Bauraumgrenzen die Möglichkeiten beschneiden. Befürworter hingegen sagen, dass dies durch klassische Montage- oder Fügetechniken an und für sich keine echte Einschränkung sei. Wie bewerten Sie diese Diskussion?

Peter Sander: Das wird die Zukunft zeigen. Eins ist jedoch schon jetzt klar für uns. Wir reden über schweißbares Material. Dies eröffnet auch hier die Möglichkeit, verschiedene Bauteile zusammenzuschweißen. Methoden der Fügetechnik werden hier zum Zuge kommen.

Frank Herzog: Dem möchte ich zustimmen, denn dies ist ein Thema im Fluss. In der Vergangenheit wurden Bauraumsteigerungen um bis zu 700 % erzielt. Die Laserleistung wurde auf 1000W gesteigert oder die Baurate bei Aluminium z. B. um den Faktor 10 bis 15 erweitert, um nur ein paar Kenngrößen zu nennen. Das sind aus meiner Sicht und der von zahlreichen Anwendern gewaltige Fortschritte. Bei sehr großen Bauteilen vermehren sich die prozessbedingten Eigenspannungen im Teil. Diese Verzugsneigung setzt Grenzen. Letztlich setzen nicht die Bauräume die Grenzen, sondern physikalische Grenzen sind auszuloten. Mit einer intelligenten Fügetechnik können die Grenzen erweitert werden. Davon bin ich überzeugt. So können die Montagetechniken eine wichtige Rolle für große Bauteile, die wirtschaftlich hergestellt werden sollen, spielen. Damit wird es möglich, großvolumige oder extrem lange Bauteile, die über die reine Bauraumgröße von Laserschmelzanlagen hinausreichen, zu entwickeln.

Claus Emmelmann: Generell ist eine Anlagenentwicklung hin zu größeren Bauräumen zu befürworten. Das Fügen von einzeln gefertigten Substrukturen zu größeren Bauteilen ist zwar technisch machbar. Jedoch bedeutet dies für das Gesamtbauteil, die Notwendigkeit der Berücksichtigung zusätzlicher Fertigungsrestriktionen. Die gestalterischen Freiheiten der laseradditiven Fertigung werden aus meiner Sicht dadurch eingeschränkt. Wir sollten aber auch beachten, dass die Fertigungskosten im Wesentlichen durch das Bauteilvolumen bestimmt werden. Daher lohnen sich unter wirtschaftlichen Gesichtspunkten derzeit eher kleiner Bauteile, die bereits durch die am Markt verfügbaren Anlagen hergestellt werden können. Das wäre die derzeitige Sicht. In der Zukunft kann sich das natürlich verändern.

Redaktion: Welche generativen Bauteile werden im Flugzeugbau der nächsten Dekade denkbar sein?

Peter Sander: Wenn die Entwicklung weiter so fortschreitet, sehe ich keine technischen Beschränkungen. Die Entscheidung wird dann letztendlich über die Wirtschaftlichkeit und damit über die industrielle Verfügbarkeit von Metallpulvern und Hochgeschwindigkeitsmaschinen fallen.

Claus Emmelmann: Auch in zehn Jahren werden wir noch keine kompletten Flugzeuge drucken. Doch ich bin sicher, dass sich in Zukunft immer größere und komplexere Bauteile wirtschaftlich mittels laseradditiver Fertigung herstellen lassen. Möglich wird dies durch die rasante Weiterentwicklung der Anlagentechnik und der damit verbundenen Produktivitätssteigerung. Große Potenziale sehe ich insbesondere für Strukturbauteile von Abmessungen bis zu einem Meter, sowie für Bauteile im Triebwerksbereich.

Quelle: Concept Laser GmbH Bilderquellen Airbus, Laser Zentrum Nord GmbH, Concept Laser GmbH, Lichtenfels